Lagerlogistik 4.0: Maßgeschneiderte Softwarelösung verbessert den Produktionsdurchlauf

Wenn der Rohbau steht und das Richtfest terminiert ist, dann ist auch das Dach da. Pünktlich, vollständig und in der für den Aufbau gewünschten Reihenfolge gepackt. Soweit der Plan. Und wie sieht es in der Realität aus? „Wir sind bei 98%“, so Frank Wolf, Geschäftsführer Verkauf. „Im letzten Jahr haben wir ein exakt auf unsere Bedürfnisse zugeschnittenes Programm für die Lagerlogistik entwickelt und eingesetzt. Davon profitieren jetzt unsere Kunden.“

Enge Liefertermine, Änderungen in letzter Minute, das gehört zum Alltag in der Binderproduktion. Damit man möglichst flexibel auf Kundenwünsche reagieren kann, werden die Projekte erst wenige Tage vor der Auslieferung produziert. In der Hochsaison muss dann eine ganze Menge Material auf dem Firmengelände bewegt werden.

Der Zuschnitt arbeitet auf Hochtouren. Das Rohmaterial kommt mit der Projektnummer versehen an den Sägeplatz. Dadurch sind bereits hier für jedes Bauvorhaben alle Anforderungen bekannt. Projekt für Projekt werden die Zuschnittpakete zusammengestellt. Die interne Logistik holt die Pakete ab und platziert sie in der Arbeitsreihenfolge vor der automatischen Binderpresse. Wenn alle Binder verpresst sind und das Fertigbinderpaket vollständig ist, wird es ins Lager gebracht. Für die Auslieferung werden von dort Binderpakete und Zubehör zusammengetragen und ab geht es auf die Baustelle.

Klingt logisch, ist aber bei einer Produktion von bis zu 180 Bauvorhaben pro Woche eine große logistische Herausforderung. „Wir sind produktionstechnisch wirklich hervorragend ausgestattet. Jetzt sind wir auch bei den Schnittstellen noch schneller, sicherer und deutlich effektiver“, so Frank Neuhoff, Produktionsleiter.

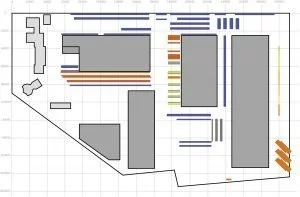

Für die interne Logistik stehen auf dem Firmengelände 3.500 Kommissionsplätze zur Verfügung. Jeder einzelne exakt beschrieben: Länge, Höhe, Breite. Fläche, Boden, Regal.

Die Idee für die Lagerlogistik 4.0 entstand im Team, umgesetzt hat sie Lea Stelzer. Die IT-Leiterin hat eine Web-Anwendung programmiert, die die Zuweisung von Lagerplätzen automatisiert. Das System hat 3.500 Flächen in unterschiedlichen Kategorien gespeichert. Zu jedem Lagerplatz sind Detailinformationen hinterlegt. Jedem Paket wird ein passender Lagerplatz zugewiesen – optimal für Breite, Höhe, Gewicht und witterungsbedingte Anforderungen des Paketes. Das System erkennt, welcher Lagerplatz am besten geeignet ist, was für einen reibungslosen Prozess der kürzeste Weg ist. Es weiß immer, was zusammengehört und wo es liegt.

„Die Anwendung ist unkompliziert und kann Stück für Stück erweitert werden“, so Lea Stelzer. Für die interne Logistik sind die Verlader mit Mobiltelefonen oder Tablets ausgestattet. Für jedes Paket ruft der Verlader über die Projektnummer einen Lagerplatz ab. Für jedes Bauvorhaben, das zur Auslieferung kommt, erhält er eine Liste mit allen zugehörigen Komponenten und deren Lagerplätzen. Schnell, unkompliziert und zuverlässig werden alle Bestandteile einer Lieferung zusammengestellt.

So eine Anwendung stößt bei der Einführung im Unternehmen nicht nur auf Gegenliebe. „Wir haben zunächst nur Funktionen eingeführt, bei denen der unmittelbare Nutzen sehr offensichtlich war. Für die Mitarbeiter ist es eine positive Erfahrung, wenn Sie ihre Aufgabe jetzt noch besser und unkomplizierter erledigen können. Das hat dazu geführt, dass die Akzeptanz für die Anwendung bei den Mitarbeitern sehr schnell hoch war – gut für uns, gut für unsere Kunden“, so Lea Stelzer.

Bild oben: Kay Meißner, Mitarbeiter in der innerbetrieblichen Logistik und Lea Stelzer, Leiterin IT