Gut geplant: Modernes Typenhaus mit Reetdach

An der Ostsee entsteht ein modernes Einfamilienhaus mit Reetdach. In einem wegweisenden Projekt verheiratet Holzbauspezialist SCHNOOR dabei klassisches Handwerk mit modernem Industrieholzbau.

Frisch gebürstetes Reet für Fledermausgauben

Das neue Einfamilienhaus im Kreis Schleswig-Flensburg fügt sich mit seiner regionaltypischen Reetdacheindeckung perfekt in die Landschaft nahe der Ostsee ein. Sanft schwingt sich das frisch gebürstete Reet über die eleganten Rundungen der Fledermausgauben. An den Krüppelwalmen zwei Eulenaugen, die in früheren Zeiten als kleine Öffnungen im Dach für die Durchlüftung sorgten und am Schornstein die sogenannte Katzentreppe. „Wir haben hier eine natürliche Dacheindeckung und viele historische Sonderformen perfekt in einen standardisierten Neubau integriert“, erzählt Lars Ewald, Vertriebsmitarbeiter am SCHNOOR-Standort in Husum, stolz.

Eine technische Lösung aus einem Guss

Mit der traditionsreichen Dacheindeckung betrat der Generalunternehmer, ein Bauträger im Bereich Typenbau, Neuland. „Die technische Lösung war anfangs völlig offen“, so Ewald. „Wir haben dann unsere hausinterne Kompetenz mobilisiert und unsere Verbindungen zum Handwerk genutzt, um das Ganze nach vorne zu bringen.“ Es folgte eine intensive Planungsphase.

Projektplaner SCHNOOR brachte den Bauträger, den Bauleiter, den Reetdachdecker, den Rohbauer und das Montageunternehmen an einen Tisch, um eine technische Lösung aus einem Guss zu entwickeln, die zudem zum Wohnflächenkonzept des Bauträgers passen sollte.

Eleganter Schwung unterm Reet: Die Fledermausgauben.

Ein Reetdach voller Sonderformen

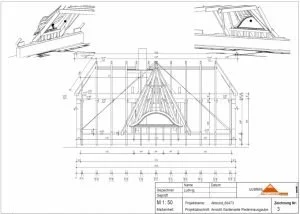

Der Auftakt für eine besondere Zusammenarbeit, in der moderner Ingenieurholzbau, industrielle Produktion und ein anspruchsvolles Dachdeckerhandwerk Hand in Hand arbeiteten. Man habe sich gegenseitig immer wieder mit neuen Lösungsdetails befruchtet, schwärmt Andreas Ludwig (Dipl.-Ing.), der im Auftrag von SCHNOOR die Pfettendachkonstruktion nach Vorgaben des Dachbauspezialisten plante und umsetzte.

„Eine Reetdachkonstruktion ist äußerst detailintensiv“, weiß Holzbau-Ingenieur Andreas Ludwig, der die Dachkonstruktion nach Vorgaben von SCHNOOR konstruierte.

Eine Reetdacheindeckung in einer Küstenregion muss gegen starke Seewinde gewappnet sein. Sie dürfen keine Feuchtigkeit in das Dachtragwerk pressen. „Das muss man konstruktiv so aufarbeiten, dass man an den Übergängen sichere Abschlüsse hinbekommt, die lange Zeit dicht halten.“ Bei einer klassischen Hartbedachung mit Dachziegeln könne man mit gängigen Formstücken, Anschlussblechen und Bitumenmaterialien arbeiten. Für das Reetdach musste Ludwig die Tragwerkskonstruktion jedoch in allen Details auf die Reetdachanschlüsse des Dachdeckers anpassen.

Dazu kamen viele Sonderformen. Gemeinsam mit Dachdeckermeister Tobias Dainat tüftelte der Holzbau-Ingenieur die optimale Neigung der Dachfläche für die Eindeckung der Fledermausgauben aus, genauso wie die Durchbildung der sogenannten Katzentreppe am Schornsteinübergang, die Zierde und wasserdichter Abschluss in einem ist.

Perfekter Abschluss: Das Reetdach bildet den Dachüberstand.

„Das hat schon einen Hauch von Kunst“

Eine Reetdacheindeckung für einen modernen Neubau, das hat auch Tobias Dainat nicht alle Tage. Sein Familienbetrieb ist schon in dritter Generation auf die Verarbeitung des ökologischen Baustoffs spezialisiert. „Das ist echtes Handwerk“, schwärmt der Dachdecker- und Zimmerermeister. Für die Verarbeitung brauche man das richtige Auge, viel Erfahrung und das richtige Gespür. Und es braucht ein perfektes Zusammenspiel mit der Dachkonstruktion und -neigung. Denn: „Das Reetdach lebt“, erklärt Dainat.

Anders als Dachziegel lassen sich die dicht an dicht gepackten Schilfrohrbündel nicht direkt am Dach befestigen. Ein Stangendraht, der rechtwinklig zwischen First und Traufe verläuft, sorgt stattdessen für Halt. Dabei muss das Reet leicht rund gezogen und auf Spannung gebracht werden. „Die Halme würden sonst auseinanderfallen“, so der Dachdeckermeister.

Der ökologische Baustoff Reet braucht eine ganz spezielle Verlegetechnik.

Damit aus kompakten Reetbündeln eine dichte einheitliche Dacheindeckung entsteht, braucht es aber viel mehr. Das weiß auch Dainat-Mitarbeiter Ingmar Piel, Reetdachdecker aus Leidenschaft und seit 30 Jahren ein Meister des Klopfbretts. Mit diesem Spezialwerkzeug, einer Aluplatte mit eingefrästen Löchern an einem axtartigen Stil, bringt er die Ruten auf dem Dach in jede gewünschte Form. Dainat und Piel sind sich einig: „Das hat schon einen Hauch von Kunst.“

Ingmar Piel vom Reetdachspezialisten Dainat Dächer und Fassaden bringt das Reet auf dem Dach in jede gewünschte Form.

Dainat hat es Spaß gemacht, technische Lösungen aus einem Guss mitzuplanen. Er ist immer noch von der Kooperation mit SCHNOOR begeistert. Sein Fazit: „Der Kontakt war prima und ich habe alles genau so bekommen, wie ich es brauchte.“ Auf der Baustelle musste er dann nichts mehr anpassen.

Optimiert für den industriellen Holzbau und die Montage

Für den externen Arbeitsvorbereiter von SCHNOOR stand bei der Tragwerkskonstruktion aber nicht nur die Reeteindeckung im Vordergrund. Er musste auch immer die Fertigung und spätere Montage im Blick haben. „Konstruktionen, die ich entwickle, müssen baupraktikabel sein“, erklärt Ludwig. Im SCHNOOR-Werk in Burg wurde die komplexe Dachkonstruktion dann schon hochgradig vorgefertigt. Und auf der Baustelle konnte es am Ende schnell gehen. Denn – gut dokumentiert – lassen sich SCHNOOR-Konstruktionen auch von Montage-Unternehmen ohne Zimmerei-Fachkräfte schnell und sicher richten. „Es war ein schönes Projekt mit neuen Herausforderungen“, resümiert Ludwig: „Und das Zusammenspiel lief sehr gut.“

„Wir haben den Grundstein für ein neues Produkt gelegt“

Auch Projektleiter Ewald ist vom Projektverlauf sehr angetan: „Ich hatte es mit Top-Fachleuten zu tun.“ Gemeinsam hätte man viel erreicht. Denn im Norden der Republik ging es um mehr als nur ein einzelnes Reetdachhaus. SCHNOOR und Partner haben hier eine Musterlösung entwickelt. „Wir haben den Grundstein für ein neues Produkt und die Prozesse gelegt, die es braucht, das herzustellen.“

Unsere Möglich-Macher im Einsatz

Lars Ewald – Verkauf / Projektsteuerung

Andreas Ludwig – Statik / Konstruktion

Guido Gebhard – Fertigung / Zuschnitt

Harald Lamberti – Fertigung / Konstruktion